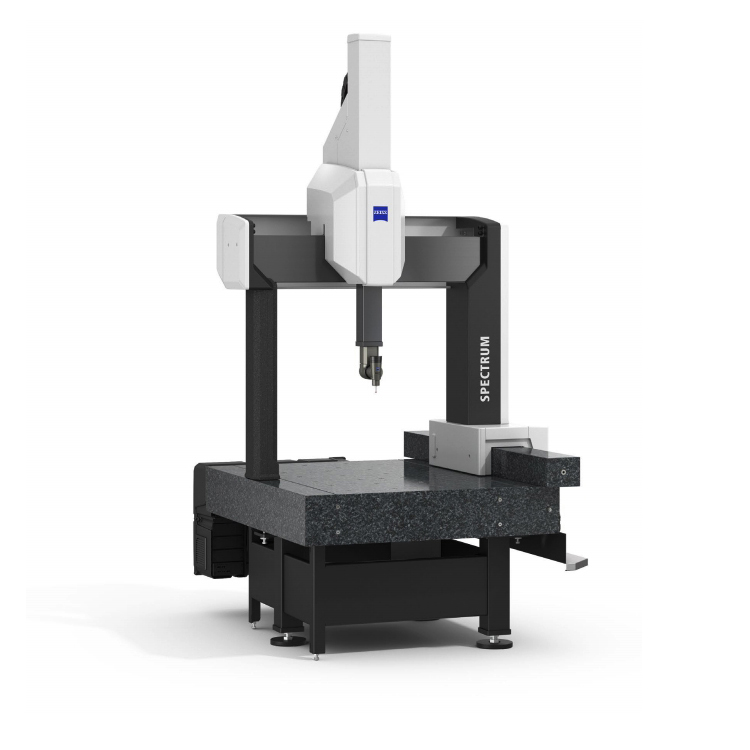

蔡司三坐標工業CT掃描儀用于檢測飛機精密零件

在航空領域,一個直徑0.1mm的內部夾雜物可能導致渦輪盤失效,而傳統檢測手段往往束手無策。蔡司三坐標工業CT掃描儀憑借其非破壞性、高精度、全維度檢測能力,正成為航空精密零件質量控制的核心工具。

技術突破:從微米到立體的精準穿透

蔡司METROTOM 1500工業CT系統搭載225kV高功率X射線源與2048×2048分辨率探測器,可對直徑350mm、高度300mm的復雜部件進行三維斷層掃描。其核心優勢在于:

1.亞微米級缺陷識別:通過scatterControl硬件模塊與AMMAR軟件算法,可清晰呈現0.02mm²的微小裂紋或孔隙,甚至能檢測鈦合金支架內部未熔合缺陷。

2.多材料兼容性:從輕金屬到復合材料,CT技術可量化缺陷密度變化,如醫療植入物孔隙率檢測精度達ASTM F2996標準。

3.高效自動化:結合ZADD插件與PiWeb數據管理軟件,實現缺陷自動分類、統計趨勢分析,檢測效率較傳統方法提升80%。

在航空發動機制造中,CT技術解決了多個關鍵痛點:

1.葉片檢測:通過三維密度圖分析渦輪葉片冷卻通道堵塞情況,某發動機廠商借此將葉片合格率從85%提升至99.5%。

2.渦輪盤優化:檢測內部直徑0.15mm的微小夾雜物,幫助優化熔煉工藝,使夾雜物發生率降低90%。

3.電子元件驗證:對PCB板焊點進行非破壞性分析,識別0.02mm²的虛焊或空洞,保障航空電子系統可靠性。

傳統三坐標測量僅能檢測預設的10-20個點位,而蔡司CT可實現“全域掃描+數字孿生”模式:

1.逆向工程支持:通過掃描獲取零件內部結構數據,為仿制或改進提供依據。

2.數模對比:將CT結果與CAD模型對比,快速定位偏差,如某無人機企業通過此技術修正機架0.05mm彎曲偏差,降低40%振動幅度。

3.工藝優化:積累5000組檢測數據后,可建立“尺寸偏差-工藝參數”優化模型,某軸承廠借此將磨削精度合格率從88%提升至99%。

隨著AI算法與同步輻射CT技術的發展,蔡司工業CT正邁向亞微米級檢測精度。在空客A350生產線中,CT系統已實現渦輪盤100%在線檢測,將質量損失成本降低45%。對于中國航空制造業而言,這項技術不僅是質量管控工具,更是推動“規模領先”向“質量領先”跨越的核心引擎。

技術突破:從微米到立體的精準穿透

蔡司METROTOM 1500工業CT系統搭載225kV高功率X射線源與2048×2048分辨率探測器,可對直徑350mm、高度300mm的復雜部件進行三維斷層掃描。其核心優勢在于:

1.亞微米級缺陷識別:通過scatterControl硬件模塊與AMMAR軟件算法,可清晰呈現0.02mm²的微小裂紋或孔隙,甚至能檢測鈦合金支架內部未熔合缺陷。

2.多材料兼容性:從輕金屬到復合材料,CT技術可量化缺陷密度變化,如醫療植入物孔隙率檢測精度達ASTM F2996標準。

3.高效自動化:結合ZADD插件與PiWeb數據管理軟件,實現缺陷自動分類、統計趨勢分析,檢測效率較傳統方法提升80%。

在航空發動機制造中,CT技術解決了多個關鍵痛點:

1.葉片檢測:通過三維密度圖分析渦輪葉片冷卻通道堵塞情況,某發動機廠商借此將葉片合格率從85%提升至99.5%。

2.渦輪盤優化:檢測內部直徑0.15mm的微小夾雜物,幫助優化熔煉工藝,使夾雜物發生率降低90%。

3.電子元件驗證:對PCB板焊點進行非破壞性分析,識別0.02mm²的虛焊或空洞,保障航空電子系統可靠性。

傳統三坐標測量僅能檢測預設的10-20個點位,而蔡司CT可實現“全域掃描+數字孿生”模式:

1.逆向工程支持:通過掃描獲取零件內部結構數據,為仿制或改進提供依據。

2.數模對比:將CT結果與CAD模型對比,快速定位偏差,如某無人機企業通過此技術修正機架0.05mm彎曲偏差,降低40%振動幅度。

3.工藝優化:積累5000組檢測數據后,可建立“尺寸偏差-工藝參數”優化模型,某軸承廠借此將磨削精度合格率從88%提升至99%。

隨著AI算法與同步輻射CT技術的發展,蔡司工業CT正邁向亞微米級檢測精度。在空客A350生產線中,CT系統已實現渦輪盤100%在線檢測,將質量損失成本降低45%。對于中國航空制造業而言,這項技術不僅是質量管控工具,更是推動“規模領先”向“質量領先”跨越的核心引擎。

下一篇:已經是最后一篇了

上一篇:蔡司三坐標廠家認準官方授權服務商三本精密儀器

掃描關注我們

掃描關注我們